EPコンセプト 金属製ウオッシュアウトリンク製作

ボールベアリング仕様

前作の真鍮メタルのものを作った後、ボールベアリングが使えないかというアドバイスをいただき。考えてみました。

今回は、住友金属のターボスケッチ(簡単なCADソフト)で図面を引いておきました。前回は組上がったあとでボールリンクが干渉したりしていたのですが、今回はたぶん大丈夫のはずです。

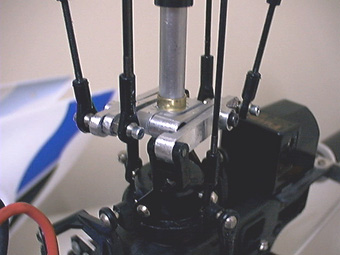

ウオッシュアウトリンク全体の図

ウオッシュアウトリンク全体の図

構造は前作とほぼ同じです。

材料

- 15ミリ角アルミ引き抜き材(センターハブ部)

- 8ミリ角アルミ引き抜き材(各リンクアーム)

- 内径7ミリ外径8ミリの真鍮パイプ(センターハブスライダー)

- 1ミリ厚真鍮板(ボールベアリング内ブッシュ用) 内径2ミリ外径3.8ミリ

- 0.3ミリ厚麟青銅板(ベアリングブッシュ用) 内径2ミリ外径3.8ミリ

- 内径2ミリ外径5ミリ厚さ2.3ミリ?両面シールドタイプボールベアリング

内側のリンクのベアリング部と対向するリンクのボール部の干渉を避けるため、アームの全体の長さは純正より若干大きくしています。ミキシングの比率はほぼ同じです。

センターハブのマストに接触する部分は、前回はアルミのままでしたが、今回は真鍮パイプを流用し、すり減りにくく???しています。

ボールベアリングは、5ミリ穴(4.8のドリルで開け、5ミリのドリルで手でゆっくり開けると5ミリより少しきつめに仕上がる誤差を流用)にロックタイトを内側のベアリングに少量塗布し固定しています。厚入部の外径は6ミリですが、素材が若干粘る物であることと、このサイズでは0.5ミリ厚で強度が確保できるので問題は無いようです。(外径4ミリのベアリングも入手可能ではありますが)

内側リンクの寸法取り間違いで(10ミリ角の材料を8ミリと間違えた)センターハブの厚みが変わってしまいましたが、ボールベアリングを使う場合は、このスパンで精度は確保できるようです。(強度的にはこの方が有利か?)

センターハブの余分な肉厚を使い、回り止めをと、今回も思いましたが、次回の課題に残しました。

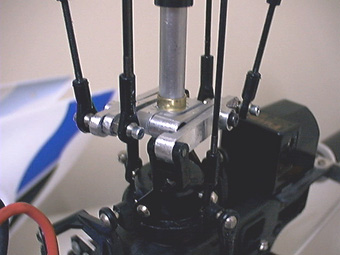

機体装着の図

機体装着の図

フライスにて切削中の図

フライスにて切削中の図

バイスが簡単なものなので、あまり精度は出ません。高回転でゆっくり削ってゆきます。ある程度ジグゾーやバンドソーなどで落としておいた方が効率的ではあります。

がっちりしたアメリカンバイスがあれば、ジグソーでおおまかな加工をし、ヤスリで仕上げるという方法もあります。

旋盤加工の図

旋盤加工の図

前作は、ブッシュ部を3ミリビスで固定しそのままチャックにかませたのですが、今回は簡略ながら固定治具を作りました。

センターは3ミリビスですが、外径4.8ミリのブッシュを入れセンターの確保(確保難しかったですが)と、治具の回転面の真鍮ピンで被切削物を固定します。

治具は真鍮で作るべきでしたが、手持ちのアルミを使いました。

この時点ではリンクは穴開けと回転面方向の切削をしているだけで、このベアリング厚入部の外側切削が終わった後でその外径に合わせてリンクの側面を削っていきます。

この加工ではバイトの先をかなり丸めたものを使い、角を立てないように(少しでも強度確保)しています。

サイズがサイズですので、1セットだけならヤスリでも作れると思います。

しかしボール盤は必要かもしれません。

ベアリング用のブッシュは、真鍮棒で切削治具を作り、2ミリの穴開けをした素材を2ミリビスで数枚重ねて固定し、そのまま外側を削りました。案外面倒な作業です。

2ミリのワッシャーをドリルレースで外径落としていく方法もあります。

やはり、ベアリングを使う方が、精度確保が簡単なようです。

本来は、メーカー純正オプションでこういったものがより高精度に販売されるのが理想なのですが、難しいのでしょうね。

30クラスのエンジン機よりはるかに精度が必要なクラスなのですが、小さい>簡単という迷信はやはり根強いのです。

概略図面

ターボスケッチの図面をGIF画像で掲載しました。単位は㎜ 各パーツの上下寸法は6ミリです。

LAST UPDATE 1998/02/20

1997-1998 p-bear@ba2.so-net.or.jp

ウオッシュアウトリンク全体の図

ウオッシュアウトリンク全体の図 機体装着の図

機体装着の図 フライスにて切削中の図

フライスにて切削中の図 旋盤加工の図

旋盤加工の図